→ ENGLISH (Error measurement and correction system for 5-Axis and Multi-Axis machines)

5軸機の心出し(芯出し)計測・精度向上、ボール(基準球)計測で5軸/5面加工の誤差を低減・精度を向上。

XYZ軸の直交3軸に加えてAC軸等の2つの旋回軸を備えた5軸加工機で精度を確保するためには、旋回軸中心のずれや傾きなどの誤差を小さく調整することが必要になります。煩雑で難しいといわれる5軸加工機の精度調整を、ボール(基準球)計測マクロを使って自動で行うことができます。“データベース型誤差補正”方式を用いることによって、従来の補正方式では取り除くことが困難であった誤差要因を補正することができます。

タッチプローブと基準ボールを使って、5軸機の旋回中心を短時間で高精度に心出しできます。

旋回中心座標が正確に設定されると、同時5軸運動の誤差が小さくなります。

↑この動画の様に、基準ボールとテストインジケータを使って同時5軸運動の動的精度を簡単にチェックする方法と、プログラムの紹介ページはこちらです。

Q. 5軸加工の精度確保はなぜ難しいのか?

A. 多くの要因による誤差が積み重なるからです。

| 機械調整後 | 電気調整後 | |

|---|---|---|

| XYZ軸の真直度誤差 | 0.005 | 0.005 |

| XYZ軸の直角度誤差 | 0.010 | 0.010 |

| 各軸のピッチ誤差 | 0.020 | 0.010 |

| A軸中心とC軸中心とのずれ | 0.010 | 0.010 |

| AC軸の傾き | 0.020 | 0.020 |

| AC軸旋回中心とXYZ軸原点とのずれ | 0.050 | 0.010 |

| TOTAL | 0.115 mm | 0.065 mm |

個々の誤差を小さく調整しても、全ての誤差が積み重なると誤差は大きくなってしまいます。

A. 旋回軸中心から離れると誤差が拡大されるからです。

A軸の角度0.01degの誤差は

旋回軸中心から250mmの位置で、長さ0.044mmの誤差に拡大されてしまいます。

旋回軸中心から400mmの位置で、長さ0.070mmの誤差に拡大されてしまいます。

Q. 5軸加工の精度はこれが限界なのか?

A. 『データベース型誤差補正』は、多くの要因によって積み重なった誤差を補正できます。

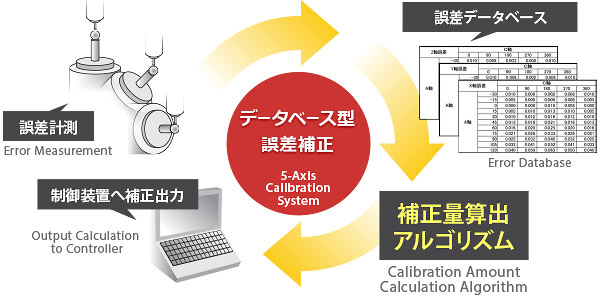

- テーブルに固定した基準ボールと主軸に固定したタッチプローブで、AC旋回軸の各角度におけるXYZ軸方向の位置誤差を計測します。

- 計測したXYZ軸方向の位置誤差は、誤差データベースとしてマクロ変数に記録されます。

- AC旋回軸の位置決め指令毎に、XYZ軸方向の誤差量がデータベースから呼び出され、補正されます。

※誤差計測・補正はマクロプログラムによって行われます。

※ここでは直進軸をXYZ軸、旋回軸をAC軸として機能説明をしています。

※軸名称、誤差量等は実際の物と異なる場合があります。

データベース型誤差補正

XYZの直交3軸に加えて2つの旋回軸を備えた5軸加工機や、2つ以上の主軸を備えた複合加工機は、最低でも5軸、機械構成によっては7軸以上の制御軸を備え、複雑な形状の加工ができるようになっています。しかし制御軸数が多くなると誤差要因も多くなり、各軸の真直度、直角度、平行度、ピッチ誤差、原点位置など多くの誤差が積み重なり、ワークの加工精度に影響します。

“データベース型誤差補正”は各位置における位置決め誤差を誤差データベースとして記録し、そのデータベースから補正量を導き出す新しい補正方式です。この補正方式を使うことで、多くの要因によって積み重なった誤差を補正することができ、ワークの加工精度が向上します。

特徴:計測点の誤差情報が全て有効に活用される ―高い精度―

● 従来の補正方法

数点の計測点から旋回中心座標値を求め、そこからワーク原点を算出します。記録されるのは旋回中心座標の1点だけで、多くの誤差情報が失われてしまいます。

- 24点の位置決め誤差を計測

- 1点の旋回中心座標値として記録 (多くの誤差情報が失われる)

- 旋回中心座標からワーク原点を算出して補正

● データベース型誤差補正

数十点の計測点の誤差量を全て誤差データベースに記録し、そこから補正量を算出します。全ての誤差情報が有効に利用されるので、精度の高い補正が可能になります。

- 24点の位置決め誤差を計測

- 24点の誤差データベースとして記録 (全ての誤差情報が有効に利用される)

- 誤差データベースから誤差量を算出して補正

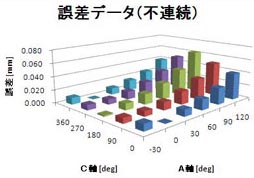

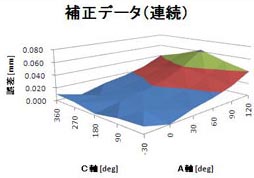

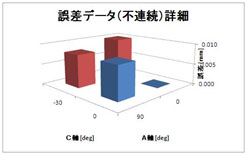

特徴:少ないデータ点数でも補正精度が高い ―高い実務性―

計測点の位置決め誤差をデータベースに記録します(不連続データ)。

⇒ 計測時間は短く

⇒ 記録データ量は少なく

隣接する誤差データを補間して補正データを算出します(連続データ)。

⇒ 高い精度で補正

少ない計測点数で、精度の高い補正が可能な、実務性が高いシステムといえます。

軸ストロークの内で、使用頻度の高い中央部の計測点を密に、使用頻度の低い周辺部の計測点を粗にすることも可能で、実務性が高いシステムといえます。

※ここでは計測点数をA軸6点、C軸4点として機能説明をしています。

※軸名称、計測点数等は実際の物と異なる場合があります。

モデル化できない誤差を補正 ─データベース型誤差補正─

旋回軸を持つ加工機では、旋回中心座標、旋回角度および旋回中心からの距離を基にワーク加工原点を算出する“モデル型補正”が従来から用いられています。旋回軸中心のずれの様な誤差を補正するためには単純なモデルで済みますが、旋回軸の傾きや重量アンバランスの様な誤差を補正するためには非常に複雑な誤差モデルが必要になり、実務的ではありません。“データベース型補正”は各角度における位置決め誤差を誤差データベースとして記録し、そのデータベースから補正量を導き出す補正方式で、モデル化が複雑な誤差を補正するのに適しています。

| モデル型補正 | データベース型補正 | |

|---|---|---|

| 単純誤差(旋回軸中心のずれ) | ○ | ○ |

| 複雑誤差(旋回軸の傾き、重量アンバランス) | × | ○ |

| 多要因誤差 | × | ○ |

| 誤差データ記憶容量 | ○ | △ |

例1. 旋回軸中心のずれ

モデル化が単純 ⇒ モデル型補正で補正可能

例2. 旋回軸中心の傾き(Y軸回り)

モデル化が複雑 ⇒ データベース型補正が必要

例3. 旋回軸中心の傾き(X軸回り)

モデル化が複雑 ⇒ データベース型補正が必要

例4. 重量アンバランスによる倒れ

モデル化が複雑 ⇒ データベース型補正が必要

単純な計算式で応用範囲が広い ─データベース型誤差補正─

“データベース型補正”は誤差データベースを基に基準軸の各位置における補正軸の補正量を導き出します。補正量の計算式は一次式で、旋回軸にも直進軸にも同じ計算処理が適用できます。したがってテーブル旋回型か主軸旋回型かといった機械構成によらず各種の機械構成に広く応用できる柔軟性が高いシステムといえます。

2元データ型

基準軸2軸の位置を基に補正軸の位置を補正する計算式

(例:AC軸を基にXYZ軸を補正)

3元データ型

基準軸3軸の位置を基に補正軸の位置を補正する計算式

(例:XYZ軸を基にXYZ軸自身を補正)

各種の機械構成に応用できます

旋回軸にも直進軸にも応用できます

2元データにも3元データにも応用できます

資料:

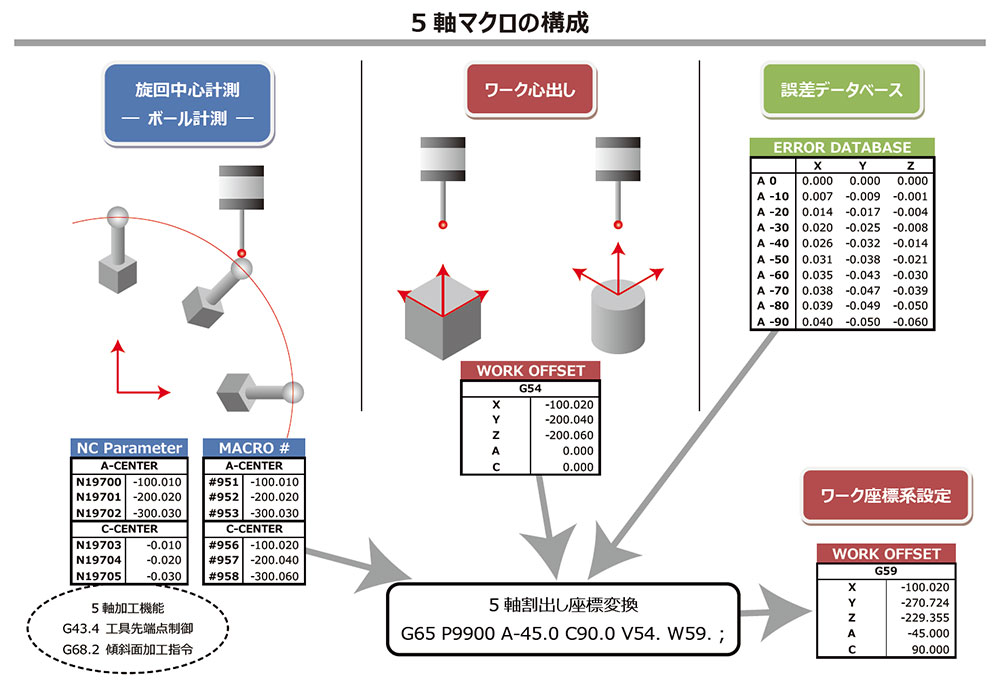

5軸マクロの構成(PDFで見る → 5_axis_macro.pdf)

ボール計測マクロ、5軸マシニングセンタの心出し、誤差補正でお困りの方は、お電話またはフォームからお問い合わせください。

- tel:0594-84-7378(平日 午前8時〜午後5時)

- お問い合わせフォーム

お急ぎの方、文章では説明しにくい、何をどう説明すれば良いか分からないという方はお電話がおすすめです。「ウェブで見たボール計測について聞きたい」と言っていただければOKです。精度不良、工数短縮でお困りの方、お問い合わせお待ちしております。

基準球・基準ボールをお探しの方

基準球・基準ボールをお探しの方 5軸機の心出し計測・精度向上

5軸機の心出し計測・精度向上