導入事例 ボール計測システムを導入|5軸テーブルの旋回中心計測が容易に(茨城県)

茨城県の医療機器メーカに、ボール計測システム―5軸テーブルの旋回中心計測マクロ―を導入させて頂きました。ボール計測システム導入前、旋回中心を計測するためには、テーブル上のジグを取外して測定用ブロックをボルトで取付け、各軸に平行に調整する必要がありました。今回のボール計測システムはジグを取外す必要がなく、基準ボール(基準球)をマグネットでテーブル上の適当な位置に置くだけで旋回中心の自動計測が可能になり、作業の手間を大幅に省くことが可能になりました。

■所在地:茨城県

■業種:医療機器製造メーカ

■設備機械:牧野フライス製作所製D500型5軸マシニングセンタ

■制御装置:PROFESSIONAL 5

■導入時期:2019年8月

5軸心出し作業の省力化が課題

この設備で加工しているワークは放電加工用の銅電極で、高い5軸加工精度が要求されます。高精度なマシニングセンタであっても機械の運転状態によって刃先位置は時間経過と共に変化するため、ワーク精度を保つためには仕上げ加工の直前に旋回中心座標を計測することが重要であることが分かっていました。しかし、従来の測定方法ではワークとジグを取外さなければならず、粗加工と仕上げ加工の間に計測を行うことが出来ません。また、作業時間も長くかかるため作業中の熱変位も精度に影響します。高精度な5軸加工のためには、短時間で旋回中心を計測する方法が必要でした。

現状の精度確認

ボール計測システムの導入に先立って、現状の精度確認をしました。テーブル上に基準ボール(基準球)を取付け、主軸に取付けたダイヤルゲージを基準ボールに当てます。傾斜軸A軸と回転軸C軸が共に0度のボール位置を基準として、工具先端点制御G43.4を指令してA軸とC軸を旋回させた時の誤差をダイヤルゲージで読取ります。誤差はX0.025, Y0.039, Z0.021でした。

ダイヤルゲージを使った5軸精度測定

マクロの投入とデバグ

マクロプログラムを投入してデバグを行いました。旋回中心を求めるための測定点数は多いほど精度が良くなると期待されますが、その反面、点数が多いほど計測時間が長くなります。今回は3種類のボール計測プログラムを作成し、計測時間優先か精度優先かを選択できるようにしました。最も計測時間の短いプログラムは約8分で完了します。この程度の時間であれば、ワーク加工毎に計測することも可能となります。

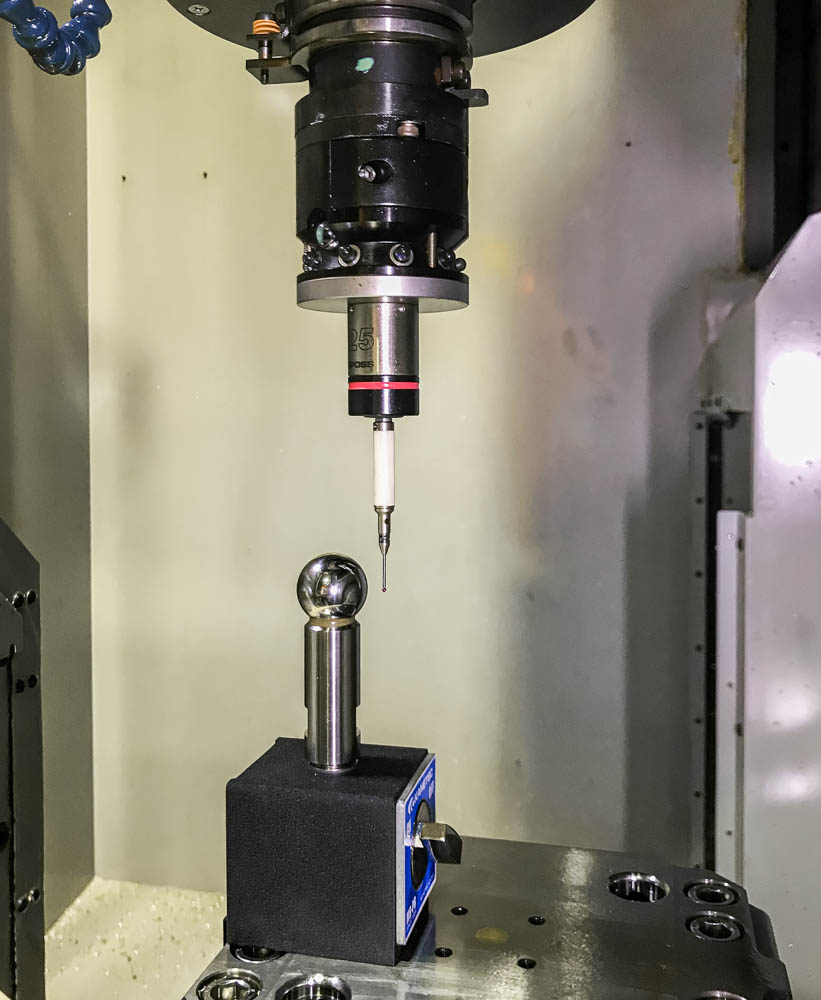

タッチプローブを使った旋回中心計測

基準ボールとタッチプローブを使って旋回中心を自動計測

ボール計測導入後の精度確認

ボール計測直後の精度を、最初に行った精度確認と同じ方法で測定しました。 誤差はX0.004, Y0.004, Z0.007となり、計測前に比べて大幅に精度が向上しました。

工具先端点制御時の同時5軸運動の動的精度

実加工テスト

30mm角の四角柱形状を同時4軸で加工するワークで、加工テストを実施して頂きました。1回目の加工では、ねらい値30.00mmに対して30.08mmという結果でした。工具長を再計測して行った2回目の加工では、ねらい値30mmに対して30.01mmと良好な結果が得られました。5軸(または4軸)加工の精度を確保するためには、旋回中心計測、工具長計測、ワーク心出しの全ての誤差を小さく抑える必要があることを再認識しました。

お客様の声

今まで時間がかかって面倒だった旋回中心計測が、ダイヤルゲージを使わずに簡単に出来るようになった。基準ボールはテーブル上の適当な位置に置けば良いので、バイスを取外す必要がなく、作業の自由度が広がった。タッチプローブを目見当で基準ボール位置に合わせてプログラムを起動するだけなので、作業者の技能差が精度に影響することがない。計測時間も短いので仕上げ加工の直前に計測することができるようになった。

作業を終えて

お客様には良い評価を頂きありがとうございました。今回の作業は4日間で、予定より早く終了しましたので、ご担当者様から要望のあった“2点軸心出しマクロ”を無償提供させて頂きました。ぜひご活用ください。

※ここに示す数値は実績値の一例です。全ての条件で同様の効果が得られるとは限りません。

ボール計測マクロ、5軸マシニングセンタの心出し、誤差補正でお困りの方は、お電話またはフォームからお問い合わせください。

- tel:0594-84-7378(平日 午前8時〜午後5時)

- お問い合わせフォーム

お急ぎの方、文章では説明しにくい、何をどう説明すれば良いか分からないという方はお電話がおすすめです。「ウェブで見たボール計測について聞きたい」と言っていただければOKです。精度不良、工数短縮でお困りの方、お問い合わせお待ちしております。

基準球・基準ボールをお探しの方

基準球・基準ボールをお探しの方 5軸機の心出し計測・精度向上

5軸機の心出し計測・精度向上