導入事例 5軸NCルータの心出し調整を実施|劣化した5軸加工精度が向上(兵庫県)

兵庫県のS社で、門型5軸NCルータの5軸心出し調整を実施しました。今回の調整では、自動計測用のタッチプローブを使用せずに、ダイヤルゲージと基準球を使って旋回中心を計測しました。

■お客様:兵庫県S社

■業種:木型/モデル製造

■設備機械:SHINX製50ZXV型 5軸NCルータ

■制御装置:FANUC Series 18i-MB5

■導入時期:2017年9月

既存設備の精度を向上できるか

兵庫県に本社工場を置くS社では、航空機、自動車、船舶等様々な製品の木型/モデルを5軸NCルータで削り出しています。近年、機械部品や金型の高精度化の要求に対応するため、新規の加工設備の導入を検討されていましたが、数千万円する設備導入の前に、既存設備を再調整して精度を向上できるか試みました。

今回の調整以前に既に機械メーカによる調整が行われていましたが、5軸割出し加工のワーク精度は0.3mm程度でした。これを0.1mm以下、可能であれば0.05mm程度に低減することを目標として、調整を行いました。

タッチプローブを使わずに調整

5軸心出しでは、タッチプローブと基準球を用いて自動で計測する方法があります。この自動5軸心出し計測は短時間で精度の高い計測が可能で、誰でも何時でも再計測ができ、継続的に精度を維持することが可能です。しかし今回の機械にはタッチプローブが装備されていないため、ダイヤルゲージを使って手動で旋回中心を測定し、5軸心出しの効果を確認することにしました。

第一期調整|改善するも目標値は満足せず

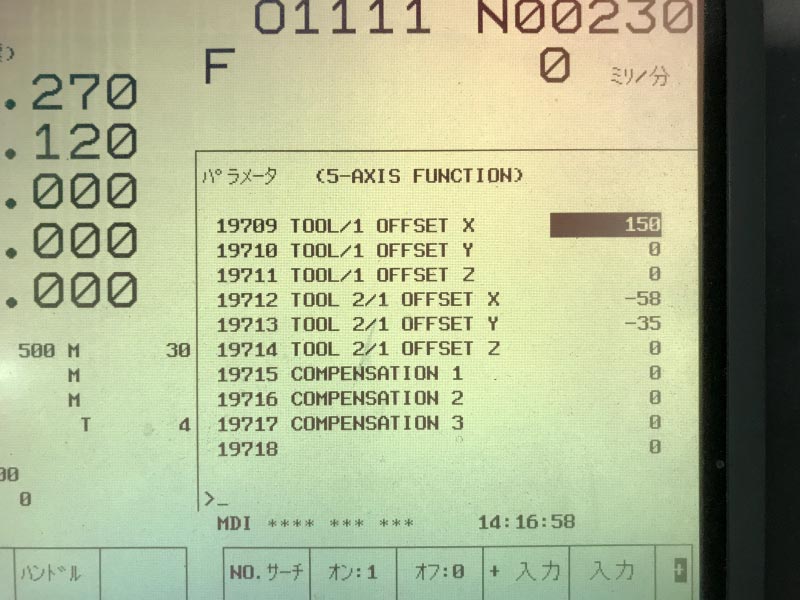

まず現状の誤差を測定します。5軸割出時の工具先端点位置誤差は最大0.36mmでした。まず傾斜軸(A軸)と回転軸(B軸)の原点調整、次に傾斜軸(A軸)と回転軸(B軸)の旋回中心を計測し、NCパラメータに設定します。

旋回中心座標をNCパラメータに設定

再度誤差を測定します。最大誤差は0.17mmと改善はしたものの、目標値を満足できませんでした。測定データを観察すると回転軸(B軸)の回転に伴って、工具先端点の位置がZ軸方向に0.17mm程度変位していました。B軸はZ軸周りの軸なので、B軸が回転してもZ軸の位置は変化しないはずです。これはB軸ユニットの取り付けがX-Y平面に対して傾いていることを示しています。

第二期調整|5軸ユニットの取り付け調整の結果なんとか目標値を達成

前回の調整の結果、誤差を低減するためには、B軸ユニットの取り付け調整が必要であることが分かりました。そこで作業日程を改めて再調整を実施しました。

工具を傾斜, 回転させる5軸ユニット

まずB軸ユニットの傾きを調整して、Z軸方向の位置の変化が0.05mm以下になるように調整します。次に傾斜軸(A軸)と回転軸(B軸)の原点調整、そして旋回中心を計測し、NCパラメータに設定します。誤差を測定すると、最大誤差は0.13mmで、今度の傾向はA軸(Y軸周りの傾斜軸)ユニットの傾きを示しました。

“ここまでやったのだから、やれることは全部やろう”ということで、A軸ユニットの取り付けを調整して0.09mmとなり、なんとか目標値を達成しました。全4日間の作業でした。テーブル上面のセルフカットも実施し、平面度を確保しました。

テーブル上面のセルフカット

実加工テスト|5軸割出加工での段差は0.06mm

最後にテストワークで実際の加工を行っていただきました。工具先端点制御指令を使って5姿勢での加工を行ったときの段差は0.06mmでした。

5軸ヘッドを使った加工

作業を終えて

お客様の担当の方は、誤差目標値0.1mmをなかなか達成できなかった時でも、“まだ出来ることがあるのだから、全部やってみよう”と最後まで妥協をされない方でした。この様な妥協しない姿勢の積み重ねで、品質が確保されているのだと思いました。

※ここに示す数値は実績値の一例です。マクロプログラム導入による精度保証はいたしません。

ボール計測マクロ、5軸マシニングセンタの心出し、誤差補正でお困りの方は、お電話またはフォームからお問い合わせください。

- tel:0594-84-7378(平日 午前8時〜午後5時)

- お問い合わせフォーム

お急ぎの方、文章では説明しにくい、何をどう説明すれば良いか分からないという方はお電話がおすすめです。「ウェブで見たボール計測について聞きたい」と言っていただければOKです。精度不良、工数短縮でお困りの方、お問い合わせお待ちしております。

基準球・基準ボールをお探しの方

基準球・基準ボールをお探しの方 5軸機の心出し計測・精度向上

5軸機の心出し計測・精度向上